歡迎來到浙江宇興傳動機械有限公司企業官網!

0572-6238529

13967273466@163.com

短信碼登錄

密碼登錄

獲取短信驗證碼

Hardinge立式加工中心主軸故障的排除

2012-07-02

作者:謝立英 高虹 孫榮春

[西安航空發動機(集團)有限公司]

摘 要:介紹立式加工中心主軸坐標偏移的診斷與對策,可供參考。[西安航空發動機(集團)有限公司]

關鍵詞:位置精度:主軸;坐標偏移;主軸驅動

我公司43車間Hardinge立式加工中心系美國哈挺公司臺灣分公司的產品。該機床自2004年10月投產,在初期的頭10個月內使用正常,此后加工件的位置精度開始超差。我們先后從兩方面解決了這個問題。

一、主軸后軸承無法預緊

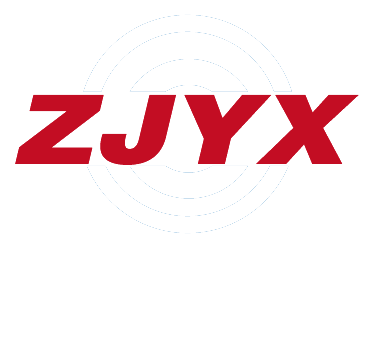

經查,機床X、Y坐標的位置精度和相關幾何精度均合格。某加工件加工情況如圖1所示,該件有52個均布孔,位置度要求為φ0.10mm。該工序加工約4h,零件加工后,在三坐標測量儀上測量,發現孔位移度有周期性漸變。

鑒于此,在冷態和以480r/min轉速運轉40min后分別測量:(1)機床主軸箱升降運動對工作臺面的不垂直度;(2)主軸套筒在主軸旋轉時的熱效應位移變化;(3)主軸旋轉中心線對工作臺面的不垂直度;(4)環規內孔刷圈;(5)主軸運轉前后的溫度差。

其中,第1、2兩項在兩種狀態下測量無變化,說明機床X、Y坐標無漂移,且主軸箱部分無熱膨脹伸長;3、4項則變化顯著,說明該故障只與主軸自身有關,且很有可能與主軸自身熱效應有關(主軸運轉前后的溫度差為3°)。

又對比檢測了主軸旋轉中心線的徑向跳動,使用初期為0.008/300mm,故障期則為0.015/300mm,該項精度的明顯變化說明主軸裝配狀態很有可能已改變。該主軸Z高轉速為8000r/min,主軸前軸承為角接觸球軸承(四套、雙列背靠背安裝,進口、特制規格);后軸承為內環錐孔向心短圓柱滾子軸承(進口、特制規格)。該主軸軸承為特種油脂潤滑,首次加注后免維護;主軸無降溫冷卻裝置。因故障鎖定在主軸自身,遂對主軸進行分解、檢查。

(1)主軸芯軸。前后軸承安裝軸頸處的不同軸度小于0.001mm,合格。

(2)主軸前后軸承潤滑正常。

(3)檢查軸承調整隔墊,使每個調整隔墊的平行度在0.002mm以內。

(4)檢查主軸前軸承安裝預緊后的精度,徑向跳動均小于0.005mm,正常。

(5)裝配主軸后軸承,將主軸安裝在套筒內,檢測主軸整體精度。徑向跳動小于0.005mm,但用力抬主軸(約200N的力),主軸與套筒產生0.03mm的相對位移。多次調整四套前軸承的預緊力,該值無明顯改變。

多次改變后軸承的軸向預緊力,均未作到真正預緊。檢查發現,軸承內環內錐孔與主軸接觸不好。通過修配主軸和軸承內孔的接觸面,改善了預緊的可靠性。修復后復查精度及剛性,主軸徑向跳動小于0.005mm,剛性小于0.01mm,完全符合要求。

二、電機溫升導致主軸箱溫度過高

在使用一個半月后,問題再次出現。按此方法再次調整主軸,無法解決回轉軸線偏移現象。再次復檢機床,發現主軸電機運轉一段時間后,溫度過高。由此懷疑主軸箱可能出現了熱膨脹。

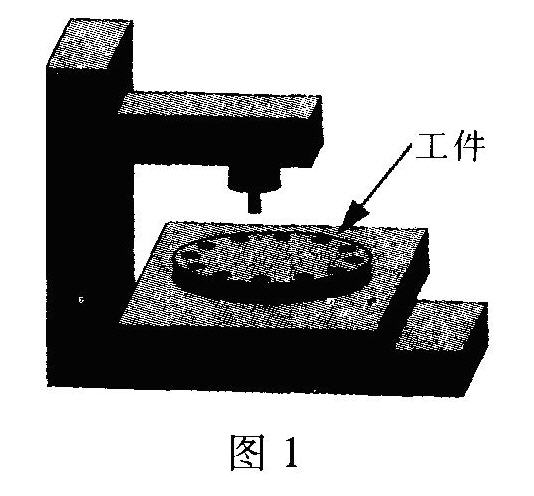

為此作了如下檢查。如圖2,在主軸箱和主軸套筒上架三個百分表,并測量①、②點的溫差。起始時,百分表讀數均置零,上、下兩點溫差亦為零;以480r/min旋轉2h后,上、下兩點溫差為7℃,百分表自上至下變化依次為0.07mm、0.04mm和0.01mm。

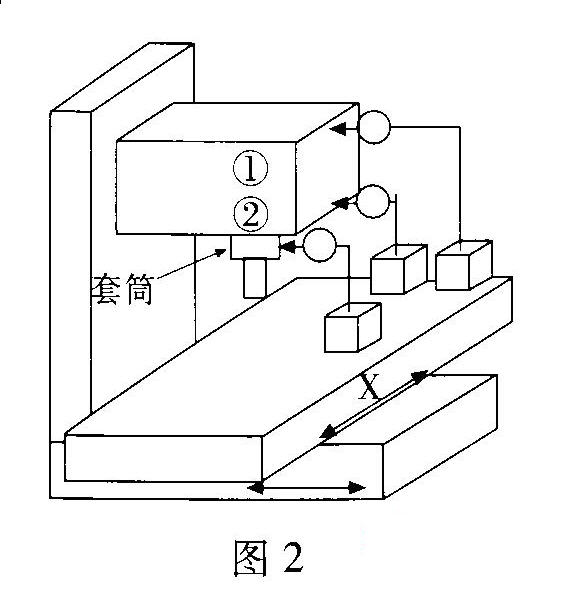

該機床選用日本FANUC公司αi系列交流主軸伺服放大器(SVM)及伺服電機,其特點是體積小、功耗低,需要電源模塊配合使用。其主回路控制示意圖見圖3。

初步判斷引起電機發熱的原因可能有以下幾點:(1)三相繞組絕緣不良,與外殼之間的絕緣電阻變小;(2)線圈有匝間短路;(3)負載過大。

首先檢查電機三相繞組對地的絕緣情況,結果正常;其次在電機運行過程中觀察負載表,屬正常。Z后,更換另一個同型號電機后測試,溫升基本相同,說明發熱原因并非匝間短路。

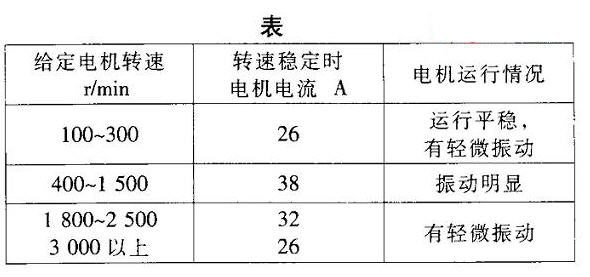

在反復檢測過程中發現,空載時主軸電機在不同的轉速下用卡鉗表測得的電流值有很大的差異,相對應主軸電機的振動情況也有很大不同。見表1。

查閱FANUCαi系統的主軸伺服電機手冊,發現主軸參數P4133設置有誤。經改正后(在調整、修改之前,用PC卡將SRAM中的原廠機床數據作好備份),斷電,再接上NC電源,系統開始進行標準參數自動設定,并從放大器側向NC側裝載。上述工作完成后,再進行空載測試,主軸電機運行電流Z大值由38A下降到22A,且在其它頻率段的電流也相應降低了。然而該電流依然偏大,電機發熱的現象也依然存在,只是溫升的時間延緩了許多。

經FANUC公司技術人員分析,Z終確定該電機與驅動模塊匹配性能不好,造成電機效率低。選配合適的驅動模塊后,Z終解決了電機溫升異常的問題(此時電機Z大電流約11A,電機空轉2h,內部溫升僅14℃)。因電機發熱造成的主軸箱熱膨脹因素基本排除。

此外,還采取了隔離熱傳遞的措施。經查,原機床廠有主軸冷卻選購配置,隨即對該機床加裝了主軸冷卻裝置,其原理是將電機的安裝基座板改制成中空,其間通入循環冷卻水,阻隔了電機的熱傳導給主軸箱,從而進一步消除了主軸箱的熱膨脹。

通過以上措施徹底消除了主軸熱效應造成的坐標偏移現象,提高了設備精度可靠性。